GB/T 18442.4-2019 固定式真空絕熱深冷壓力容器 第4部分:制造

- 發表時間:2023-03-17

- 來源:共立消防

- 人氣:

1 范圍

GB/T 18442的本部分規定了固定式真空絕熱深冷壓力容器(以下簡稱深冷容器)制造中的材料復驗、加工成型、焊接、無損檢測、清潔、組裝、標志標識、出廠資料等基本要求。

本部分適用于同時滿足以下條件的深冷容器:

a)內容器工作壓力不小于0.1 MPa;

b)幾何容積不小于1m3;

c)絕熱方式為真空粉末絕熱、真空復合絕熱或高真空多層絕熱;

d)儲存介質為標準沸點不低于-196℃的冷凍液化氣體。

本部分不適用于下列范圍的深冷容器:

a)內容器和外殼材料為有色金屬或非金屬的;

b)球形結構的;

c)堆積絕熱方式的;

d)移動式的;

e)儲存標準沸點低于-196℃冷凍液化氣體介質的;

f)儲存介質按GB 12268規定為毒性氣體的;

g)國防軍事裝備等有特殊要求的。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 150-2011(所有部分)壓力容器

GB/T 1804-2000 一般公差 未注公差的線性和角度尺寸的公差

GB/T 9969 工業產品使用說明書 總則

GB/T 18442.1 固定式真空絕熱深冷壓力容器 第1部分:總則

GB/T 18442.3 固定式真空絕熱深冷壓力容器 第3部分:設計

GB/T 25198 壓力容器封頭

JB/T 4711 壓力容器涂敷與運輸包裝

JB/T 6896 空氣分離設備表面清潔度

NB/T 47013.1 承壓設備無損檢測 第1部分:通用要求

NB/T 47013.2 承壓設備無損檢測 第2部分:射線檢測

NB/T 47013.3 承壓設備無損檢測 第3部分:超聲檢測

NB/T 47013.4 承壓設備無損檢測 第4部分:磁粉檢測

NB/T 47013.5 承壓設備無損檢測 第5部分:滲透檢測

NB/T 47013.10 承壓設備無損檢測 第10部分:衍射時差法超聲檢測

NB/T 47013.11 承壓設備無損檢測 第11部分:X射線數字成像檢測

NB/T 47013.14 承壓設備無損檢測 第14部分:X射線計算機輔助成像檢測

NB/T 47014 承壓設備焊接工藝評定

NB/T 47016 承壓設備產品焊接試件的力學性能檢驗

NB/T 47041 塔式容器

NB/T 47065.1 容器支座 第1部分:鞍式支座

NB/T 47065.2 容器支座 第2部分:腿式支座

NB/T 47065.4 容器支座 第4部分:支承式支座

TSG 21 固定式壓力容器安全技術監察規程

3 術語和定義

GB/T 150、GB/T 18442.1、GB/T 18442.3界定的術語和定義適用于本文件。

4 一般要求

4.1 深冷容器的制造應符合TSG21、GB/T 150.4、本部分以及經規定程序批準的設計文件的要求。

4.2 受壓元件(封頭、鍛件等)以及安全附件、儀表、裝卸附件等為外購、外協件時,深冷容器制造單位應保證外購、外協件的質量滿足設計文件及本部分的要求,且經檢驗合格后方可使用。

4.3 機械加工表面和非機械加工表面的線性尺寸的極限偏差,分別按GB/T1804-2000中的m級和c級的要求。

4.4 深冷容器上的各連接管路、零部件和附件安裝應牢固可靠,外表面應平整美觀,無壓傷、裂紋、焊渣或漆層脫落等缺陷。閥門和儀表等應安裝在便于操作或觀察的位置。

5 材料復驗、分割與標志移植

5.1 材料的復驗應符合TSG21、GB/T 150.4和設計文件的規定。

5.2 制造受壓元件的材料應有可追溯的標志。在制造過程中,如原有標志被裁掉或材料分割時,制造單位應在材料分割前完成標志移植。

5.3 材料分割可采用冷切割、熱切割或其他適當的方法。當采用熱切割方法分割材料時,應清除表面熔渣和影響制造質量的表面層。

5.4 內容器受壓元件不應采用硬印作為材料移植標記、焊工標記及其他標記。

6 冷、熱加工成型與組裝

6.1 成型

6.1.1 筒體和封頭可采用冷、熱成型方法加工成所需形狀。

6.1.2 奧氏體不銹鋼筒體和封頭,采用冷加工成型后變形率超過GB/T 150.4規定的控制指標時,應按照相應的材料標準進行固溶處理。

6.1.3 與深冷介質接觸的冷彎成型的奧氏體不銹鋼管子,其成型后的鐵素體測量值應不大于15%。

6.1.4 制造單位應根據制造工藝確定加工余量,受壓元件成型后的厚度應不小于設計圖樣標注的最小成型厚度。

6.2 表面修磨

制造過程中應避免鋼板表面的機械損傷。對于尖銳傷痕以及不銹鋼表面的局部傷痕、刻槽等缺陷應予以修磨,修磨的斜度最大為1:3。修磨的深度應不大于該部位鋼材厚度的5%,且不大于2mm,否則應予補焊。

6.3 坡口

坡口表面質量應符合GB/T 150.4的規定。

6.4 封頭

6.4.1 封頭應符合GB/T 25198和設計圖樣的規定。

6.4.2 封頭成型宜采用整體成型,并符合下列規定:

a)先拼板后成型封頭的拼接焊縫一般不超過3條,拼板的寬度應不小于300mm。拼接焊縫的內表面以及影響成型質量的拼接焊縫的外表面,應在成型前打磨至與母材齊平。

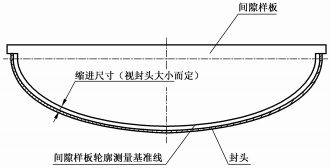

b)用帶間隙的全尺寸的內樣板檢查封頭內表面的形狀偏差時(見圖1),縮進尺寸為33%D;~5%D;,其最大形狀偏差外凸應不大于1.25% ,內凹應不大于0.625% 。檢查時應使樣板%D; 5%D 垂直于待測表面。

c)內容器封頭應采用適當的成型工藝,避免封頭過渡段和直邊段出現裂紋。當采用溫成型工藝時,應避開奧氏體型不銹鋼的敏化溫度區。

d)內容器奧氏體不銹鋼封頭成型后其過渡段和直邊段的鐵素體測量值應不大于15%。

e)封頭直邊部分應不存在縱向皺折。

圖1 凸形封頭的形狀偏差檢查

6.5 圓筒與罐體

6.5.1 A、B類焊接接頭對口錯邊量以及在焊接接頭環向、軸向形成的棱角應符合GB/T 150.4的規定。

6.5.2 不等厚鋼材的B類焊接接頭以及圓筒與球形封頭相連的A類焊接接頭的對接要求應符合GB/T 150.4的規定。

6.5.3 圓筒直線度允差應符合GB/T 150.4的規定。

6.5.4 組裝時,罐體上焊接接頭的布置應滿足下列要求:

a)組裝圓筒中,任何單個筒節的長度應不小于300mm,環向拼板長度應不小于500mm;

b)相鄰筒節A類接頭間外圓弧長應大于鋼材厚度的3倍,且不小于200mm;

c)封頭A類拼接接頭、與封頭相鄰筒節的A類接頭相互間的外圓弧長均應大于鋼材厚度的3倍,且不小于200mm;

以上為標準部分內容,如需看標準全文,請到相關授權網站購買標準正版。

-

IG541混合氣體滅火系統

IG541混合氣體滅火系統:IG-541滅火系統采用的IG-541混合氣體滅火劑是由大氣層中的氮氣(N2)、氬氣(Ar)和二氧化碳(CO2)三種氣體分別以52%、40%、8%的比例混合而成的一種滅火劑

IG541混合氣體滅火系統

IG541混合氣體滅火系統:IG-541滅火系統采用的IG-541混合氣體滅火劑是由大氣層中的氮氣(N2)、氬氣(Ar)和二氧化碳(CO2)三種氣體分別以52%、40%、8%的比例混合而成的一種滅火劑 -

二氧化碳氣體滅火系統

二氧化碳氣體滅火系統:二氧化碳氣體滅火系統由瓶架、滅火劑瓶組、泄漏檢測裝置、容器閥、金屬軟管、單向閥(滅火劑管)、集流管、安全泄漏裝置、選擇閥、信號反饋裝置、滅火劑輸送管、噴嘴、驅動氣體瓶組、電磁驅動

二氧化碳氣體滅火系統

二氧化碳氣體滅火系統:二氧化碳氣體滅火系統由瓶架、滅火劑瓶組、泄漏檢測裝置、容器閥、金屬軟管、單向閥(滅火劑管)、集流管、安全泄漏裝置、選擇閥、信號反饋裝置、滅火劑輸送管、噴嘴、驅動氣體瓶組、電磁驅動 -

七氟丙烷滅火系統

七氟丙烷(HFC—227ea)滅火系統是一種高效能的滅火設備,其滅火劑HFC—ea是一種無色、無味、低毒性、絕緣性好、無二次污染的氣體,對大氣臭氧層的耗損潛能值(ODP)為零,是鹵代烷1211、130

七氟丙烷滅火系統

七氟丙烷(HFC—227ea)滅火系統是一種高效能的滅火設備,其滅火劑HFC—ea是一種無色、無味、低毒性、絕緣性好、無二次污染的氣體,對大氣臭氧層的耗損潛能值(ODP)為零,是鹵代烷1211、130 -

手提式干粉滅火器

手提式干粉滅火器適滅火時,可手提或肩扛滅火器快速奔赴火場,在距燃燒處5米左右,放下滅火器。如在室外,應選擇在上風方向噴射。使用的干粉滅火器若是外掛式儲壓式的,操作者應一手緊握噴槍、另一手提起儲氣瓶上的

手提式干粉滅火器

手提式干粉滅火器適滅火時,可手提或肩扛滅火器快速奔赴火場,在距燃燒處5米左右,放下滅火器。如在室外,應選擇在上風方向噴射。使用的干粉滅火器若是外掛式儲壓式的,操作者應一手緊握噴槍、另一手提起儲氣瓶上的